目前,多叶准直器(MLC)广泛应用于现代医用加速器中,可以根据临床需要,生成各种靶区形状,使肿瘤组织受到足量照射的同时最大限度的保护正常组织。随着放疗技术的发展,对MLC控制也变得越来越复杂。由最初的三维适形(3D-CRT),到静态调强(s-IMRT)、动态调强(d-IMRT),再到容积弧形调强治疗(VMAT)、体部立体定向放射治疗(SBRT)等,对MLC的精度和准确度要求越来越高。尤其是VMAT,叶片的运动速度和运动方式变得异常复杂,对MLC的质量保证(QA)显得至关重要[1]。大多数MLC是通过驱动几十对叶片来形成各种形状的射野,由于调强、容积弧形调强放疗等复杂技术的大量应用,MLC长时间处于高负荷高强度的工作状态,其损耗十分严重,必须定期对MLC执行常规的质量保证,以确保其安全运行。根据美国医学物理学家协会(AAPM)第142号工作组对MLC进行质量保证的建议[2],本研究探讨应用MLC QA模体对Truebeam加速器MLC 执行常规的质量保证。

1. MLC QA模体:MLC QA模体(美国Standard Imaging公司) 是一个用于对多叶准直器进行质量保证的专用模体,“L”形的模体上嵌有5颗实心钢珠,标记模体中心的钢珠镶嵌在模体“L”形的拐角处。分布在“L”形模体上的钢珠,距离模体中心最近的为3 cm,最远的为8 cm。软件分析影像时,以模体中心的钢珠作为一个基准点1,距离基准点1最远的钢珠标记为基准点2,通过两个基准点的位置关系,软件可以测定每条MLC叶片的位置信息。MLC QA模体摆好位后,把电子射野影像设备(EPID)升到尽可能高的位置,以不撞到模体和治疗床为宜,确保EPID影像板能最大限度的获取多叶准直器的影像信息。对于美国瓦里安公司Truebeam直线加速器,为了获得最大范围的影像,建议旋转小机头(collimator)的角度为90°。通过MLC QA模体执行叶片位置检测、叶片宽度检测、叶片Multi-Port检测和叶片透射检测。

2. 仪器设备:将MLC QA模体 摆位到Truebeam加速器治疗床上,调出Eclipse v10.0.42计划系统(美国瓦里安公司)中的QA计划,通过EPID获取模体及MLC的影像,影像导入PIPSpro软件(美国Standard Imaging公司)进行分析。

3. 叶片位置检测:在QA计划下插入一个包含MLC的矩形射野,射野宽度为10 cm。在Truebeam加速器上执行MV曝光,给予极小的机器跳数(3~5 MU)就能获得较为清晰的影像。将获得的影像以DICOM格式导出后,导入PIPSpro软件,在模体影像上标记2个基准点。设置完2个基准点后,软件将探测到每一个叶片的轮廓,测定射野边沿和MLC叶片的边界。PIPSpro软件将分析矩形野下获得的MLC模体影像,通过基准点检测出中心区域MLC叶片的平均位置。中心区域叶片位置的平均值将作为基准值,随后的叶片位置将基于这个基准值进行测量。

4. 叶片宽度检测:要执行叶片宽度的测定,首先在治疗计划系统中利用MLC创建一个“梳子”形状的照射野,创建这样的射野,要求所有叶片打开形成一个10 cm宽的矩形射野,然后对称的每间隔一个叶片向射野中心移动2.5 cm,形成一个中间间隔叶片宽为5 cm、外沿间隔叶片宽为10 cm MLC形状像“梳子”的照射野。通过曝光获得“梳子”形状的照射野及MLC模体的影像。影像导入PIPSpro软件后同样需要设置2个基准点。PIPSpro软件将探测MLC叶片交替开合的轮廓影像,基于基准点的位置关系,检测出MLC叶片的宽度。

5. Multi-Port检测:Multi-Port检测的射野形状由一系列的窄条形MLC组成,MLC移动的形状像一束光扫过栅栏时的投射出的影像。Multi-Port检测MLC叶片运动的到位精度。设置一个宽16 cm的照射野,其中包含5个窄条形由MLC组成的子野,每个子野宽2 cm,并与临近的子野间隔1 cm,中间子野的中心必须在等中心位置。5个子野若不能合成一个大野,每个子野单独曝光,得到其独立的影像,通过软件合成一个大野进行分析。PIPSpro软件基于2个基准点探测到每个子野的边界,得出每个子野叶片的位置数据。

6. 叶片透射检测:MLC叶片在射野中心及距离等中心8 cm的位置开一个小野,这2个野的大小要保证MLC模体上小钢珠的标记点能在影像中显现出来。曝光获取模体及叶片影像。PIPSpro软件通过获取的影像先绘出轮廓线,并为影像测量一个本底值,然后测定MLC叶片间和叶片库间的漏射值。

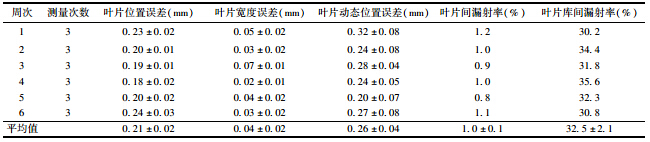

1. 叶片位置检测:通过1次/周,共6周的检测分析,Truebeam加速器MLC叶片位置误差结果为(0.21±0.02) mm,最大平均误差为0.24 mm,最小平均误差为0.18 mm。AAPM 142号工作组建议MLC叶片的位置误差不应超过1 mm,详细结果列于表 1。

| 表 1 MLC QA模体对MLC执行检测分析的结果(x±s) |

2. [JP2]叶片宽度检测:软件检测分析MLC叶片在等中心处的叶片宽度误差结果为(0.04±0.02) mm,最大平均误差为0.07 mm,最小平均误差为0.02 mm。

3. Multi-Port检测:Multi-Port检测的射野共包含5个射野宽为2 cm的子野,5个子野的MLC叶片到位的平均误差为(0.26±0.04) mm,最大平均误差为0.32 mm,最小平均误差为0.02 mm。

4. 叶片透射检测:MLC的叶片间和叶片库间漏射值是基于本底值计算得到,多次检测叶片间的平均漏射率为1.0%±0.1%,叶片库间的平均漏射率为32.5%±2.1%。

MLC叶片的位置精度受很多因素的影响,如重力、MLC驱动器驱动性能下降、线缆的通讯故障和电位器故障等,导致叶片速度下降,叶片运动中断[3, 4]。对于Truebeam加速器,MLC由60对叶片组成,每一个叶片有一个独立的驱动器。其中任何一个驱动器性能出现问题,将会改变整个MLC系统的准确性。关于MLC叶片出现差错对放疗的影响,有很多学者做了相关研究[5, 6, 7, 8, 9, 10, 11]。在临床实践中,对MLC的质量保证有一些较常见的设备和方法。对于叶片位置精度的检测,较为常用的二维检测手段是胶片测量,然而胶片测量涉及的环节比较多,过程比较繁琐,胶片分析过程不容易控制,耗时较长,胶片易受噪声的影响[12]。另外一个对MLC叶片进行QA的方法是利用日志文件(dynalog files),每次调强或弧形治疗结束后,瓦里安的MLC控制软件都会生成一个日志文件。日志文件用于叶片位置精度的测试和研究,已有相关报道[13]。然而,数据的准确性很大程度取决于日志文件里的叶片位置信息能否被精确地显示出来,利用译码器读取日志文件信息的过程中,任何的疏忽大意都会导致读取的叶片信息出现差错[1]。需要指出的是,厂商一般都会定期对MLC进行预防性的保养维护,这个过程可能会更换MLC驱动器,更换驱动器后叶片的位置精度等可能会发生变化,物理师要对MLC执行一个全面的QA程序。尤其临床使用比较复杂的放疗技术治疗患者时,更是需要对MLC叶片做大量的QA工作,从而使剂量能够精确地传递到靶区。

根据美国医学物理学家协会(AAPM)第142号报告中质量保证的建议和要求,每周通过获取静态胶片影像或射野影像来执行叶片位置的检测;在每月质量保证的基础上,增加机架旋转时的MLC叶片位置精度的检测,在机架旋转时,由于重力的影响会给整个MLC的承载系统带来不利的影响,从而降低叶片的运动性能,导致叶片的运动速度减慢等故障的发生[3]。MLC叶片的运动速度可以通过叶片的日志文件或厂商提供的软件进行分析评价。在年检的基础上,AAPM第142号报告还建议增加对叶片透射的检测,包括叶片透射的定量分析[2]。对于叶片宽度的测试,AAPM第53号报告建议在等中心处对叶片宽度进行测量,并把测量的值输入治疗计划系统(TPS)[14]。本研究采用MLC QA模体对Truebeam加速器MLC系统的质量保证,操作简便,节约时间,分析过程也简单明了,并且能对MLC进行一个全面的质量保证。

综上,利用MLC QA模体对MLC执行的各项检测,结果都在误差范围内,Truebeam加速器MLC的运行状态良好。因此,可作为对MLC进行质量保证的理想工具。

| [1] | Rowshanfarzad P, Sabet M, Barnes MP, et al. EPID-based verification of the MLC performance for dynamic IMRT and VMAT[J]. Med Phys, 2012, 39(10): 6192-6207. |

| [2] | Klein EE, Hanley J, Bayouth J, et al. Task Group 142 report: quality assurance of medical accelerators[J]. Med Phys, 2009, 36(9): 4197-4212. |

| [3] | Okumura M, Obata Y, Shimomura K, et al. The effect of gantry and collimator angles on leaf limited velocity and position in dynamic multileaf collimator intensity-modulated radiation therapy[J]. Phys Med Biol, 2010, 55(11): 3101-3113. |

| [4] | Losasso T. IMRT delivery performance with a varian multileaf collimator[J]. Int J Radiat Oncol Biol Phys, 2008, 71(1 Suppl): S85-88. |

| [5] | Chow JC,Grigorov GN. Measurement for the MLC leaf velocity profile by considering the leaf leakage using a radiographic film[J]. Phys Med Biol, 2006, 51(17): N299-306. |

| [6] | Diaz Moreno R, Venencia D, Garrigo E, et al. A method to enhance spatial resolution of a 2D ion chamber array for quality control of MLC[J]. J Appl Clin Med Phys, 2011, 12(4): 63-73. |

| [7] | Klein EE, Harms WB, Low DA, et al. Clinical implementation of a commercial multileaf collimator: dosimetry, networking, simulation, and quality assurance[J]. Int J Radiat Oncol Biol Phys, 1995, 33(5): 1195-1208. |

| [8] | Mohammadi M, Bezak E. Evaluation of MLC leaf positioning using a scanning liquid ionization chamber EPID[J]. Phys Med Biol, 2007, 52(1): N21-33. |

| [9] | Mu G, Ludlum E, Xia P. Impact of MLC leaf position errors on simple and complex IMRT plans for head and neck cancer[J]. Phys Med Biol, 2008, 53(1): 77-88. |

| [10] | Richart J, Pujades MC, Perez-Calatayud J, et al. QA of dynamic MLC based on EPID portal dosimetry[J]. Phys Med, 2012, 28(3): 262-268. |

| [11] | Venencia CD,Besa P. Commissioning and quality assurance for intensity modulated radiotherapy with dynamic multileaf collimator: experience of the Pontificia Universidad Católica de Chile[J]. J Appl Clin Med Phys, 2004, 5(3): 37-54. |

| [12] | Sharma DS, Dongre PM, Mhatre V, et al. Physical and dosimetric characteristic of high-definition multileaf collimator (HDMLC) for SRS and IMRT[J]. J Appl Clin Med Phys, 2011, 12(3): 142-160. |

| [13] | Stell AM, Li JG, Zeidan OA, et al. An extensive log-file analysis of step-and-shoot intensity modulated radiation therapy segment delivery errors[J]. Med Phys, 2004, 31(6): 1593-1602. |

| [14] | Fraass B, Doppke K, Hunt M, et al. American Association of Physicists in Medicine Radiation Therapy Committee Task Group 53: quality assurance for clinical radiotherapy treatment planning[J]. Med Phys, 1998, 25(10): 1773-1829. |

2015, Vol. 35

2015, Vol. 35